Specjalne tworzywa inżynierskie odnoszą się do tworzyw inżynieryjnych o wysokich kompleksowych nieruchomościach i długoterminowej temperaturze usług powyżej 150 ℃. Zasadniczo zarówno w wysokiej temperaturze, odporność na promieniowanie, odporność na hydrolizę, odporność na pogodę, odporność na korozję, naturalny opóźnienie płomienia, niskie szybkość rozszerzania cieplnego, odporność na zmęczenie i inne zalety. Istnieje wiele rodzajów specjalnych tworzyw sztucznych inżynieryjnych, w tym polimer kryształowy polilikowy (LCP), keton eteru polietera (PEEK), poliimid (PI), siarczek fenylowy (PPS), polisulfon (PSF), ester poliaromatyczny (PAR), fluoropolimery (PTFE, PTFE, PVDF, PCTFE, PFA) itp.

Z perspektywy historii i obecnej sytuacji, kraje europejskie i amerykańskie z nadejścia poliimidu w latach 60. XX wieku oraz pojawieniu się ketonu eteru polieter na początku lat 80., do tej pory utworzyły ponad 10 rodzajów uprzemysłowienia specjalnych tworzyw sztucznych inżynierii. Chińskie specjalne tworzywa inżynierskie rozpoczęły się w połowie i pod koniec lat 90. Obecnie branża jest na początkowym etapie rozwoju, ale szybkość rozwoju jest szybka. Przykładami jest kilka wspólnych specjalnych tworzyw sztucznych inżynierii.

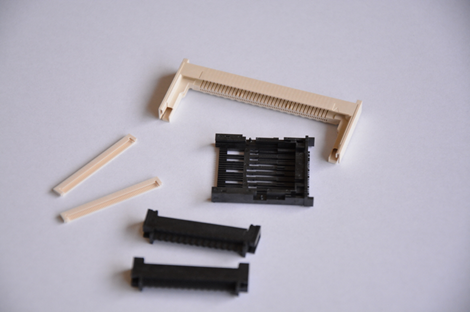

Polimer ciekłokrystaliczny (LCP) jest rodzajem aromatycznego materiału poliestrowego zawierającego dużą liczbę sztywnych struktury pierścienia benzenu na głównym łańcuchu, który zmieni się w formę ciekłego kryształu w określonym stanie ogrzewania i ma doskonałe kompleksowe właściwości. Obecnie globalna zdolność polimeru ciekłokrystalicznego wynosi około 80 000 ton rocznie, a Stany Zjednoczone i Japonia stanowią około 80% globalnej wydajności. Chińska branża LCP rozpoczęła się późno, a obecna całkowita zdolność produkcyjna wynosiła około 20 000 ton rocznie. Główni producenci to nowe materiały w Shenzhen Water, Zhuhai Vantone, Shanghai Puliter, Ningbo Jujia, Jiangmen Dezotye itp. Oczekuje się, że całkowite zużycie LCP utrzyma tempo wzrostu o więcej niż 6% i przekroczy 40 000 ton w 2025 r. Popyt na urządzenia elektroniczne i elektryczne oraz sektory samochodowe.

Keton eterowy polieter (PEEK) to półkrystaliczny, termoplastyczny aromatyczny materiał polimerowy. Obecnie na rynku znajdują się trzy rodzaje ketonów eterowych polieterów: czysta żywica, modyfikowane włókno szklane, zmodyfikowane z włókna węglowego. Obecnie Wiggs jest największym na świecie producentem ketonu polieter, o zdolności produkcyjnej około 7000 ton rocznie, co stanowi około 60% całkowitej zdolności na świecie. Rozwój technologii ketonu eteru polieter w Chinach rozpoczął się późno, a zdolności produkcyjne koncentruje się głównie w Zhongyan, Zhejiang Pengfu Long i Jida Te Plastics, co stanowi 80% całkowitej zdolności produkcyjnej w Chinach. Oczekuje się, że w ciągu najbliższych pięciu lat popyt na PEEK w Chinach utrzyma tempo wzrostu w wysokości 15% ~ 20% i osiągnie 3000 ton w 2025 r.

Poliimid (PI) jest aromatycznym heterocyklicznym związkiem polimerowym zawierającym pierścień imid w łańcuchu głównym. Siedemdziesiąt procent globalnej produkcji PI znajduje się w Stanach Zjednoczonych, Japonii, Korei Południowej i innych krajach. Film PI jest również znany jako „Złoty film” ze swojego doskonałego występu. Obecnie w Chinach jest około 70 producentów folii poliimidowych o zdolności produkcyjnej około 100 ton. Są one głównie wykorzystywane na rynku niskiej klasy, podczas gdy niezależny poziom badań i rozwoju produktów wysokiej klasy nie jest wysoki i są głównie importowane.

PPS jest jednym z najważniejszych i najczęstszych rodzajów żywic wielosączek wieloosobowych. PPS ma doskonałą wydajność termiczną, wydajność elektryczną, odporność chemiczną, odporność na promieniowanie, opóźnienie płomienia i inne właściwości. PPS to termoplastyczna specjalna inżynieria z doskonałą kompleksową wydajnością i wysoką wydajnością. PPS jest często stosowany jako strukturalny materiał polimerowy. Jest powszechnie stosowany w samochodach, elektronice i elektrycznej, chemicznej, maszynowej, lotniczej, przemysłu nuklearnym, przemysłu spożywczym i leczniczym oraz innych dziedzinach.

Z pola aplikacji, specjalne tworzywa sztuczne inżynierskie oprócz zastosowania w elektronicznych, motoryzacyjnych, lotniczych, precyzyjnych narzędziach i innych tradycyjnych obszarach, z komunikacją 5 g, nowymi pojazdami energetycznymi, złączem wysokociśnieniowym, elektroniką konsumpcyjną, półprzewodnikami, opieką zdrowotną, energetyką, energetyką, a inne branże, wraz z szybkim rozwojem zastosowania specjalnych tworzyw sztucznych inżynierii, wzrasta również, ilość i rodzaj zastosowań.

Z modyfikacji i przetwarzania środkowego strumienia, specjalne tworzywa sztuczne inżynierskie często muszą być modyfikowane przez wzmocnienie szkła/włókna węglowego, hartowanie, wypełnienie mineralne, antystatyczne, smarowanie, farbowanie, odporność na zużycie, stop itp., Aby jeszcze bardziej poprawić wartość aplikacji . Jego metody przetwarzania i przetwarzania obejmują modyfikację mieszania, formowanie wtryskowe, folię wytłaczającą, kompozyt impregnacyjny, profile słupkowe, przetwarzanie mechaniczne, które wykorzystają różne dodatki, sprzęt do przetwarzania itp.

Czas po: 27-05-22